Produktionslogistik: mehr Produktivität durch induktives Laden

Mit unseren induktiven Batterieladesystemen steigern Sie die Produktivität Ihrer Produktionslogistik um bis zu 30 %. Wir ermöglichen das flexible und vollautomatisierte Zwischenladen („In-Process-Charging“) Ihrer Fahrzeugflotten, ohne dass hierfür größere Eingriffe in die Infrastruktur Ihres Produktions- und Logistikumfelds notwendig werden. Eine smarte Datenerfassung stellt Ihnen alle relevanten Kennzahlen für Ihr Energiemanagement bereit.

Durchgängige Materialverfügbarkeit am Verbauungsort und maximal effiziente Prozesse – in der Produktionslogistik zählt jede Sekunde, damit Produktionsprozesse reibungslos ineinandergreifen. Im Fokus dabei: die Automatisierung der innerbetrieblichen Logistik und Fertigung mit fahrerlosen Transportsystemen (FTS), autonomen mobilen Robotern (AMR), Flurförderzeugen (FFZ) sowie das intelligente Management und die Analyse der Daten. Um in Zeiten von Industrie 4.0 Routenzüge, autonome Produktionsfahrzeuge und Co. wirtschaftlich und produktivitätssteigernd einzusetzen, sind neue Energielösungen gefragt.

Vollautomatisierte Ladeprozesse für alle Fahrzeugtypen

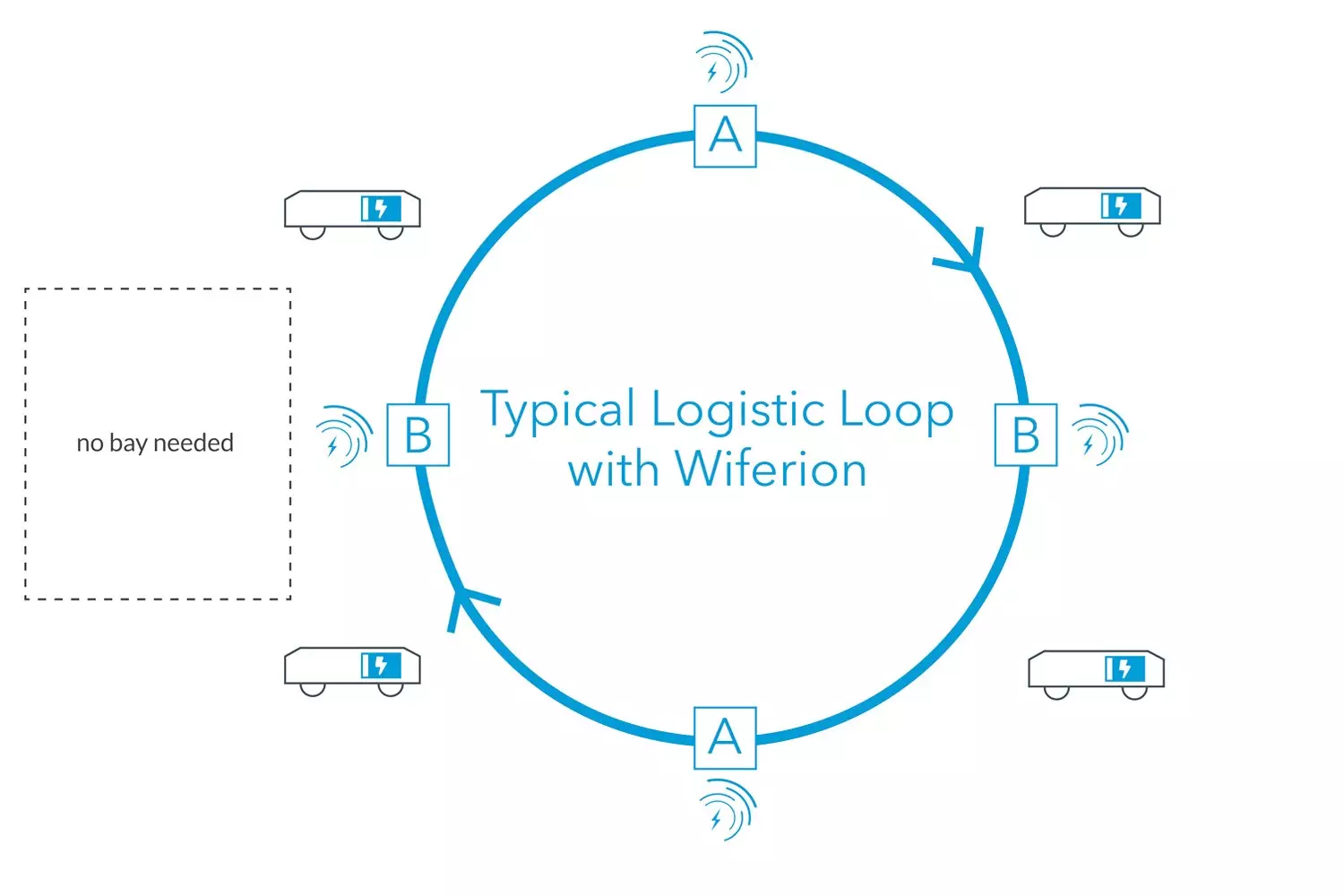

Mit unseren induktiven Ladesystemen steigern Sie nachhaltig die Performance Ihrer Produktionslogistik. Die Batterieladesysteme der etaLINK-Serie ermöglichen das „In-Process-Charging“ Ihrer Fahrzeugflotte. Die Energielösungen lassen sich ohne Eingriffe in die Infrastruktur einfach und flexibel per Plug-and-Play an stark frequentierten Punkten im Lagerlayout installieren, wie z. B. an Wänden, auf dem Boden, auf Fahrwegen, an Abstellplätzen oder Be- und Entladestationen (Quelle und Senke).

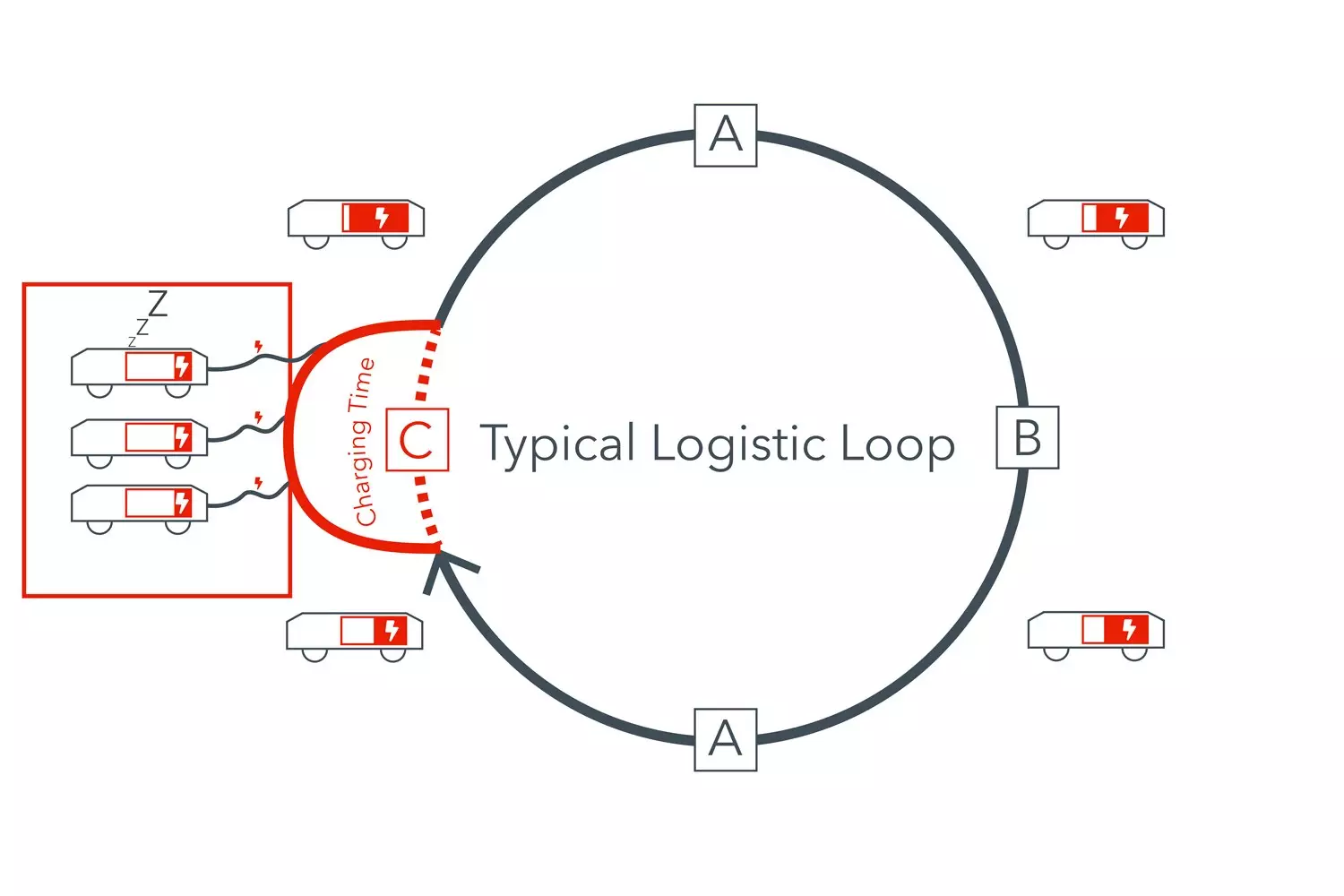

So können kurze Stillstandszeiten von autonomen mobilen Robotern in einer Taktfertigung oder Beschickungszeiten von Routenzügen für das „In-Process-Charging“ genutzt werden. Ändern sich Prozesse oder Abläufe, ist eine neue Positionierung mit wenigen Handgriffen umgesetzt. Ihr Vorteil: Das System lädt jede Art von Fahrzeug unabhängig von Spannung und Ladestrom mit nur einer stationären Anlage. Zeitkostende Fahrten zu Ladebereichen entfallen so vollständig.

Sobald ein Routenzug, Stapler, FTS oder AMR an die Ladestation fährt, startet der Ladevorgang vollautomatisch in weniger als einer Sekunde. Dank des hohen Wirkungsgrades von 93 % können selbst kürzeste Stopps für eine effiziente Energieversorgung genutzt werden. Das Ergebnis: Anders als bei Ladesystemen mit Steck- oder Schleifverbindungen bleibt das Energielevel der Fahrzeuge durch die vielen kleinen Zwischenladungen konstant. Längere Ladephasen, in denen z. B. Routenzüge nicht produktiv sind, gehören der Vergangenheit an. Auch der aufwendige Batteriewechsel und die dafür notwendige raumgreifende Infrastruktur entfallen.

Im Vergleich zu traditionellen Ladekonzepten in der Produktionslogistik mit Leiterlinien, wie sie noch häufig in Produktionsstraßen mit AMR-Einbindung zu finden sind, überzeugt induktives Punktladen durch seine hohe Flexibilität. Eine kostenintensive und statische Verlegung der Leiterlinien im Hallenboden ist nicht länger notwendig. Zudem kann das Lagerlayout jederzeit angepasst werden.

Kosten sparen durch verringerte Batteriekapazitäten

Da das Energielevel der Fahrzeuge durch die kurzen Stopps konstant hoch bleibt, wird nur ein kleiner Kapazitätsbereich der Batterien benötigt. Die benötigte Kapazität der eingesetzten Batterie verringert sich um bis zu 30 % – und gleichzeitig sinken die Kosten für die Anschaffung von Routenzügen und AMR.

Wartungsfreies Laden der Batterien von FTS und AMR

Da unsere induktiven Ladesysteme die Energie kontaktlos übertragen, entfallen Abrieb- oder Verschleißerscheinungen, wie sie bei Steck- oder Schleifkontakten vorkommen. Unsere Batterieladesysteme verfügen über eine IP65-Zertifizierung. Damit garantieren wir einen wartungsfreien Betrieb im 24/7-Dauereinsatz – auch in anspruchsvollen Arbeitsbereichen, in denen Staub oder Schmutz entstehen. Auch die Installation im Außenbereich ist möglich.

Datenauswertung für effiziente Logistikprozesse

Unsere Batterie- und Ladesysteme sind eine Gesamtlösung zur Energieversorgung und ermöglichen eine Auswertung der anfallenden Daten mit unserer cloudbasierten Software etaHUB. Durch die systematische Erfassung aller Energiedaten können Sie Ihre Prozesse vorausschauend steuern.

Die Ladeeinheit ist über eine CAN-Schnittstelle mit der Batterie verbunden. So werden alle Daten hinsichtlich des Energielevels, der Betriebszeiten sowie der Fahrzeugzustände in Echtzeit erfasst. Damit lassen sich Industrie-4.0-Anwendungen wie Condition-Monitoring oder Predictive Maintenance realisieren und ein effizientes Energie- und Flottenmanagement umsetzen.

Die Vorteile des induktiven Ladens auf einen Blick

Interessiert an unseren Ladelösungen?

Kontaktieren Sie uns!

Kontaktieren Sie uns!