Trains à itinéraire automatique:

Plus de productivité grâce à la charge inductive

Plus de productivité grâce à la charge inductive

Les trains remorqueurs automatisés sont considérés comme la solution la plus économique et la plus sûre pour l’approvisionnement des lignes de production par cycle. Par rapport à d’autres véhicules de manutention tels que les chariots élévateurs à fourche, un train remorqueur automatisé permet d’augmenter considérablement la productivité. Dans le même temps, le volume du trafic interne est minimisé par l’utilisation de différents supports de charge. Si les systèmes sont équipés d’une alimentation en énergie inductive, la productivité de l’intralogistique peut être encore maximisée.

Domaines d’application du train remorqueur automatisé

L’automatisation avec le train remorqueur est intéressante lorsque les matériaux doivent être transportés sur une plus longue distance de la source (supermarché) à l’évier. Ils sont adaptés aux processus intra logistiques planifiables et standardisés. Par exemple, pour l’approvisionnement en juste-à-temps de la production et de l’assemblage avec des ressources de production. En fonction des processus et des exigences d’une entreprise, par exemple si elle a un itinéraire fixe, le train d’itinéraire peut être partiellement ou entièrement automatisé.

Clients et partenaires sélectionnés pour les véhicules automatisés

Un multiple de la productivité

Un train remorqueur se compose d’un véhicule de traction (tracteur) et de plusieurs châssis (remorques) pour le transport des porte-charges. Les porte-charges sont très individuels et varient beaucoup en fonction de l’application. Si les trains remorqueurs sont utilisés pour des flux horizontaux de matériaux, les marchandises à transporter sont souvent chargées sur les remorques sur des palettes ou des chariots poussables.

Les trains remorqueurs apportent à la productivité de multiples avantages par rapport aux chariots élévateurs. Étant automatisés, ils couvrent toutes les stations du flux de marchandises, ce qui permet d’économiser des déplacements inutiles jusqu’à l’entrepôt.

Véhicules guidés automatisés : Comment automatiser un train de route ?

Il existe trois façons pour les entreprises de l’automatiser.

- Seule l’opération de conduite est automatisée

- Seul le chargement et le déchargement des cadres sont automatisés.

- Combinaison de la conduite automatisée et du chargement et du déchargement automatisés.

La première variante est particulièrement intéressante s’il y a de longues distances entre les points de déchargement que le conducteur parcourt de manière improductive.

La deuxième variante est utilisée pour les poids importants. Il s’agit de poids qui solliciteraient un conducteur au-delà de ses limites de performance.

La troisième variante est particulièrement intéressante pour les entreprises qui utilisent le train remorqueur en trois équipes, car elle permet de réaliser des réductions de coûts importantes.

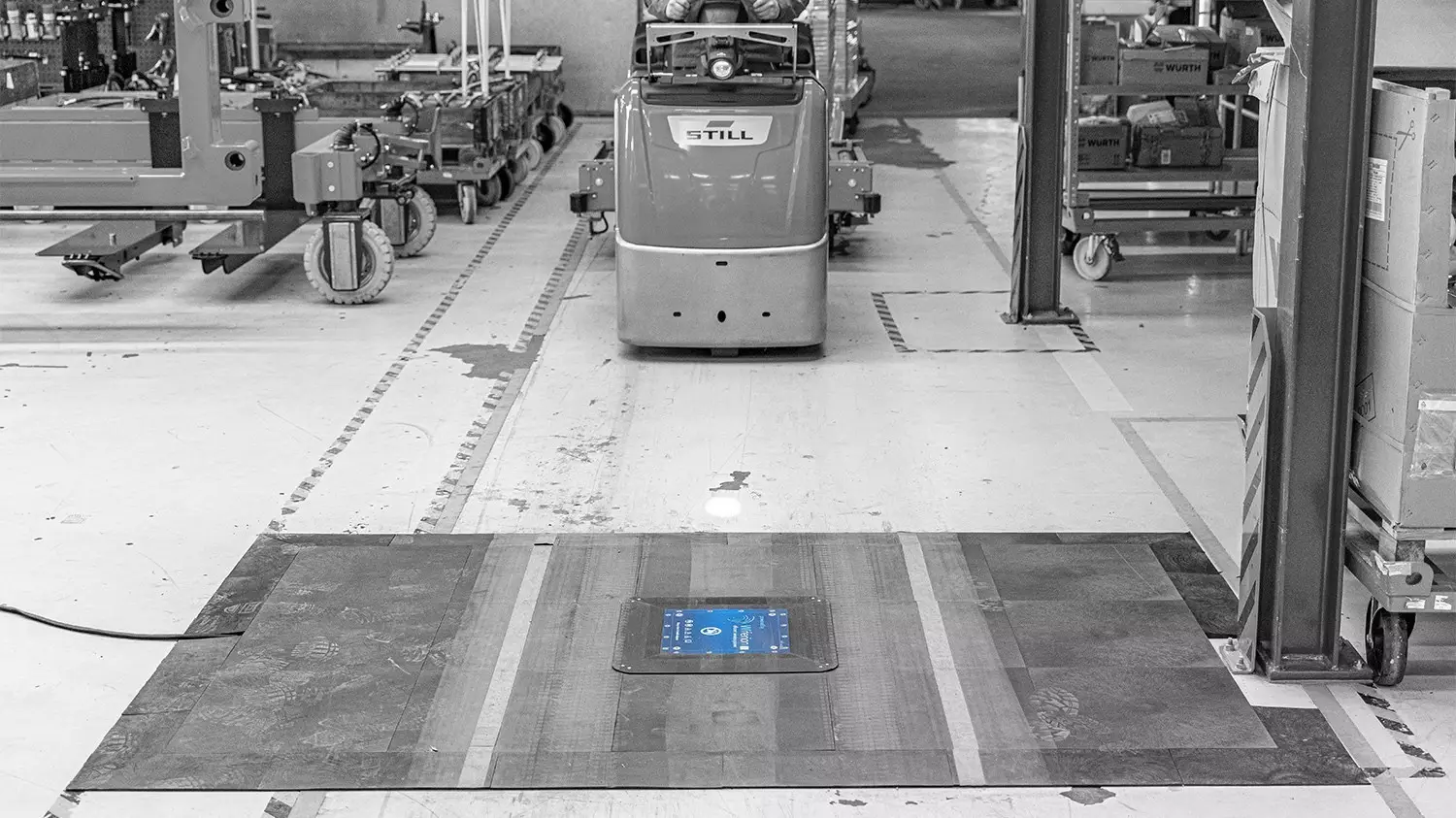

L’approvisionnement énergétique automatisé, une technologie clé

Pour une logistique efficace, il est crucial que les ressources disponibles soient utilisées de la meilleure façon possible. L’alimentation en énergie inductive des batteries des trains remorqueurs est donc essentielle. Dans le cas de’l « In-Process-Charging », des stations de recharge par induction sont installées dans les stations les plus fréquentées. Ainsi, même les courtes périodes d’immobilisation peuvent être utilisées pour recharger les véhicules de remorquage et les systèmes de transport sans conducteur grâce à la technologie de recharge sans fil. Les longues pauses pour charger les batteries ou le changement fastidieux des bacs à batteries sont totalement éliminés. Il devient également inutile de se rendre dans les zones de recharge des batteries.

Par rapport aux systèmes de charge de batterie classiques avec des connexions coulissantes ou enfichables, la charge de batterie sans fil augmente la productivité de 30 %.

En outre, la recharge sans contact accroît la sécurité. Il n’est plus nécessaire de débrancher les remorques pour que le tracteur se rende à la station de charge de la batterie. Pour cette raison, il n’y a plus d‘éléments de cadre parqué dans l’environnement de l’entrepôt qui pourraient perturber les processus logistiques et les flux de travail.

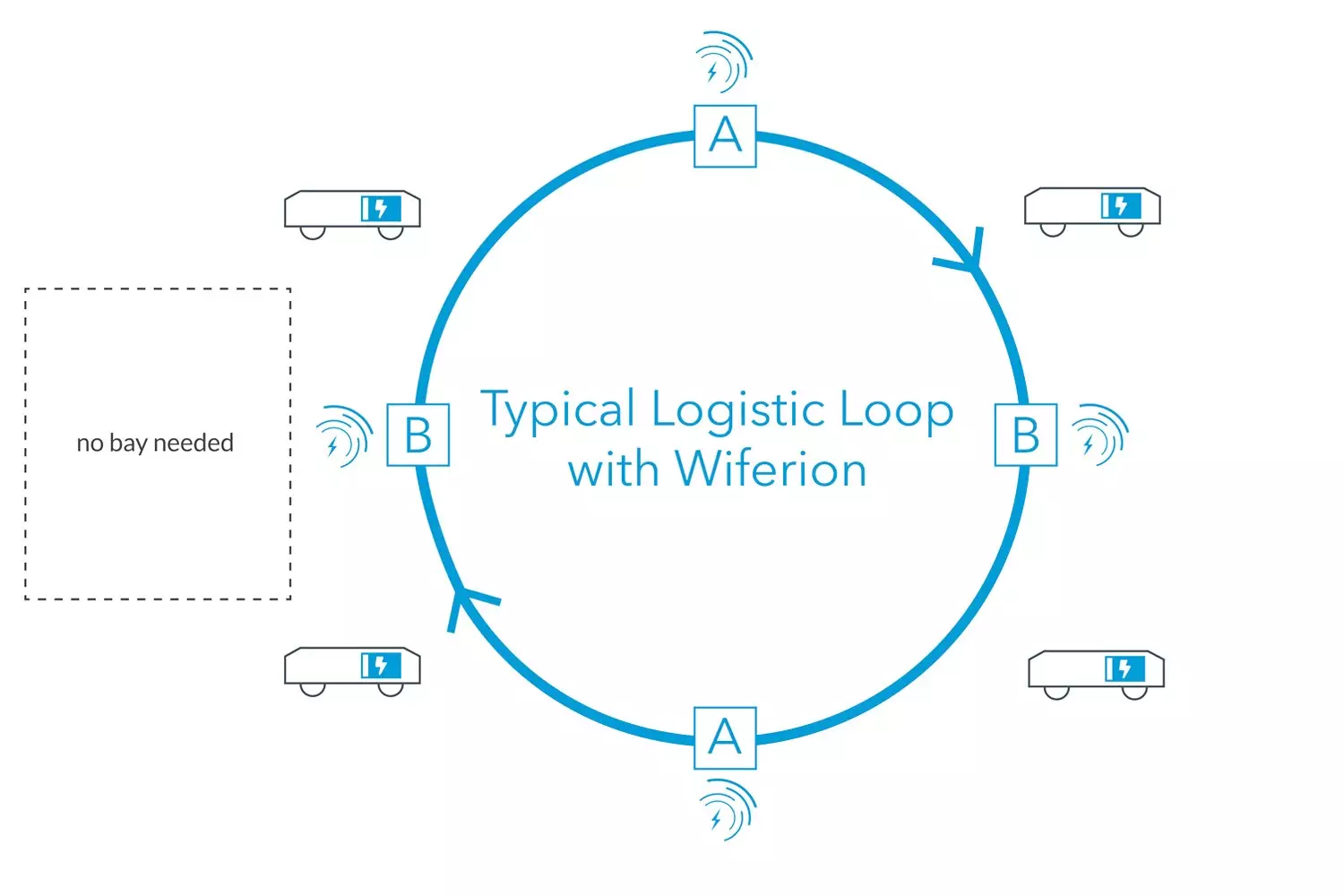

Exemple de boucle logistique d’un train remorqueur

avec « In-Process Charging »

avec « In-Process Charging »

La boucle classique d’un train remorqueur avec « chargement en cours » commence par la conduite autonome du remorqueur jusqu’aux stations du supermarché. Ici, les porte-charges sont chargés sur les remorques du train remorqueur. Au cours de ce processus, l’alimentation en énergie de la batterie démarre automatiquement en moins d’une seconde.

Lorsque le remorqueur atteint la première station, le matériel est déchargé. Le chassis libéré peut prendre un porte-charge vide à la station suivante. C’est là aussi que le train de remorquage automatisé reçoit sa prochaine dose d’énergie.

Dès que le train remorqueur a terminé toutes les stations de la ligne de production, il transporte les porte-charges vides vers la station. Là, il les décharge et prend de nouveaux porteurs de charge pour la tournée suivante. Ici, le véhicule se recharge à nouveau via le « In-Process-Charging ».