TREN DE REMOLQUE AUTOMATIZADO: MAYOR PRODUCTIVIDAD MEDIANTE LA CARGA INDUCTIVA

Los trenes de remolque automatizados se consideran la solución más económica y segura para el suministro controlado por ciclos de las líneas de producción. En comparación con otros vehículos de manipulación como las carretillas elevadoras, un tren de remolque automatizado consigue aumentos de la productividad. Al mismo tiempo, minimiza el volumen de tráfico interno mediante el uso de diferentes portadores de carga. Si los sistemas están equipados con un suministro de energía inductiva, la productividad de la intralogística puede maximizarse todavía más.

Áreas de aplicación del tren de remolque automatizado

La automatización con el tren de remolque merece la pena cuando hay que transportar material a una mayor distancia desde la fuente hasta el sumidero. Son adecuados para procesos intralogísticos planificables y estandarizados. Por ejemplo, para el suministro just-in-time de la producción y el montaje con recursos. Dependiendo de los procesos y requisitos de una empresa, si se tiene por ejemplo una ruta fija, el tren de remolques puede estar parcial o totalmente automatizado.

Clientes y socios con vehículos automatizados

Un múltiplo de productividad

Un tren de remolque está formado por un vehículo remolcador y varios remolques para transportar los portacargas. Estos son individuales y varían mucho según su uso. Si este uso es en flujos de materiales horizontales, entonces las mercancías de transporte suelen cargarse en los remolques en palés o carros.

La ventaja de los trenes remolcadores en comparación con las carretillas elevadoras es que se multiplica la productividad. Al estar automatizados, cubren todas las estaciones del flujo de mercancías y ahorrando así desplazamientos innecesarios al almacén.

Vehículos de guiado automático: ¿cómo se automatiza un tren de remolque?

Las empresas pueden automatizar de tres maneras.

- Sólo la operación de conducción está automatizada

- Sólo la carga y descarga de los bastidores está automatizada

- Combinación de conducción y carga y descarga automatizadas

La primera variante es especialmente útil si hay largas distancias entre los puntos de descarga que el conductor debe recorrer.

La segunda variante se utiliza para los pesos grandes. Se trata de pesos que llevarían a un conductor más allá de sus límites de rendimiento.

La tercera variante es especialmente interesante para las empresas que utilizan el tren de remolque en el funcionamiento de tres turnos, ya que aquí se pueden conseguir grandes reducciones de costes.

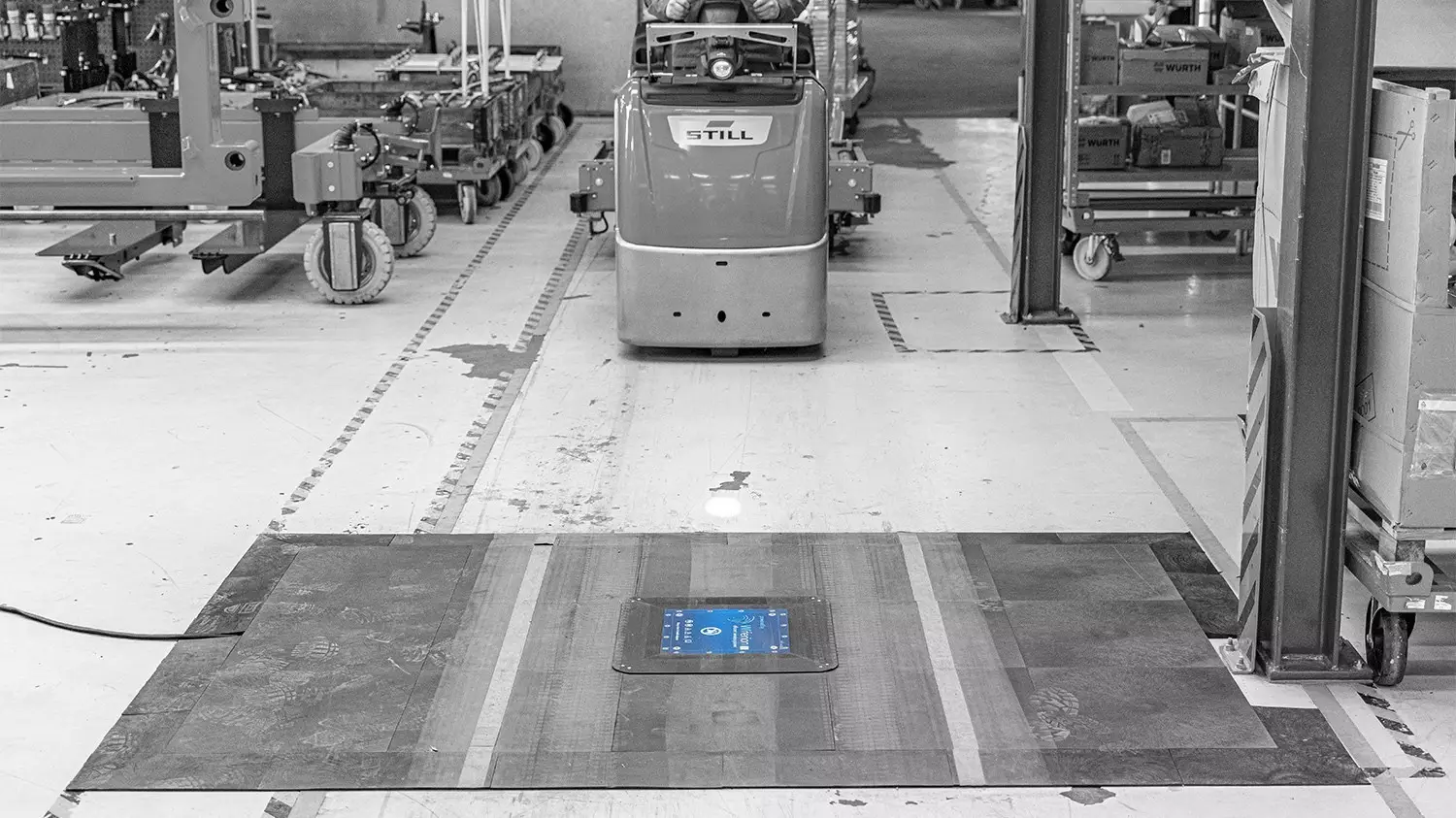

El suministro automático de energía como tecnología clave

Para que la logística sea eficaz es crucial que los recursos disponibles se utilicen de la mejor manera posible. Por lo tanto, el suministro de energía inductiva para las baterías de los trenes de remolque es esencial. Con la llamada «carga en proceso», se instalan estaciones de carga inductiva en las estaciones más frecuentadas. De este modo, incluso los tiempos de inactividad cortos pueden aprovecharse para cargar los vehículos de remolque mediante la tecnología de carga inalámbrica. Se eliminan por completo las largas pausas para cargar las baterías o el laborioso cambio de las cubetas de las baterías. Conducir hasta las zonas de carga de la batería también resulta innecesario.

En comparación con los sistemas convencionales de carga de baterías con conexiones deslizantes o de enchufe, la carga inalámbrica de baterías aumenta la productividad en un 30 %.

Además, la carga sin contacto aumenta también la seguridad. Ya no es necesario desconectar los remolques para que el vehículo se dirija a la estación de carga de la batería. Por este motivo, ya no hay elementos estacionados en el entorno del almacén que puedan interrumpir los procesos logísticos y los flujos de trabajo.

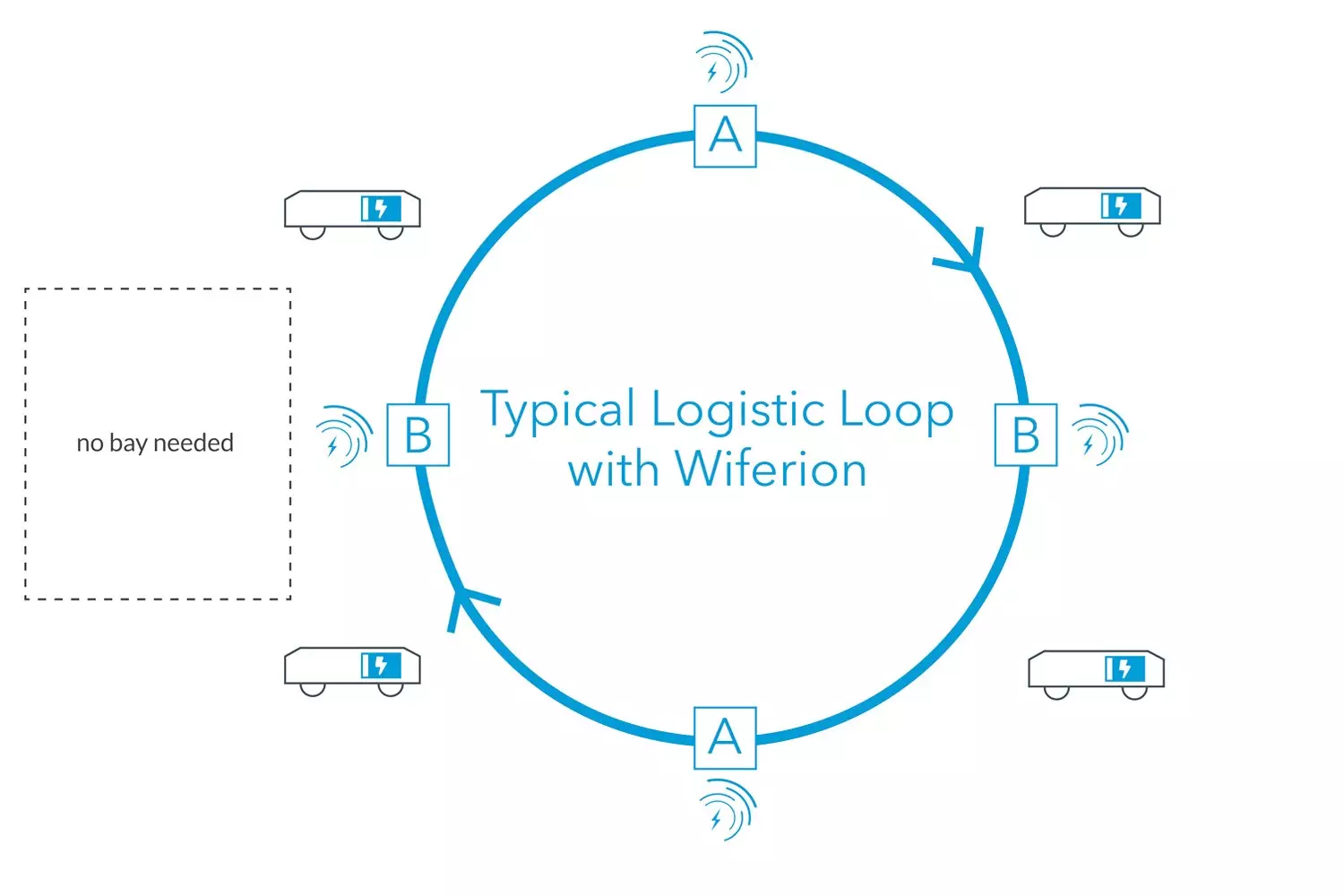

Ejemplo de bucle logístico de un tren de remolque con «carga en proceso»

Un bucle de tren de remolque clásico con «carga en proceso» comienza con la conducción autónoma del vehículo hacia las estaciones de fuente. Aquí, los portacargas se cargan en los remolques del tren de remolque. Durante este proceso, el suministro de energía a la batería se inicia automáticamente en menos de un segundo.

Cuando el tren de remolque llega a la primera estación, se descarga el material. El bastidor liberado puede recoger un portacargas vacío en la siguiente estación. Aquí también el tren de remolque automatizado recibe su siguiente dosis de energía.

En cuanto el tren de remolque ha completado todas las estaciones de la línea de producción, transporta los portacargas vacíos a la estación. Allí los descarga y recoge nuevos portadores de carga para el siguiente recorrido. Aquí, el vehículo se carga de nuevo a través de la «carga en proceso».