自動タガートレインの電磁誘導充電により生産性を向上

自動タガートレインは、生産ラインのサイクル制御供給において最も経済的で安全なソリューションとされています。 フォークリフトなどの他の資材搬送車両と比べて、自動タガートレインは大幅な生産性向上を実現します。 同時に、異なる荷台を使用することで、施設内交通量を最小限に抑えることができます。 システムに電磁誘導エネルギー供給装置を装備することで、イントラロジスティクスの生産性をさらに最大化できます。

自動タガートレインの応用分野

タガートレインシステムによる自動化は、資材を供給元(スーパーマーケット)から消費先まで長距離輸送する必要がある場合に有効です。これは、計画的で標準化されたイントラロジスティクスプロセスに適しています。例えば、生産や組立へのジャストインタイム供給に生産リソースを使用する場合です。企業のプロセスと要件に応じて、例えば固定ルートがある場合、タガートレインは部分的または完全に自動化可能です。

自動運転車両を導入している主な顧客およびパートナー

生産性が数倍向上

タガートレインは、牽引車両(トラクター)と複数の台車(トレーラー)で構成されており、荷台の運搬に使用されます。荷台は、用途に応じて非常に多様で、その形状も大きく異なります。タガートレインが水平方向に資材が流れる状況で使用される場合、輸送される資材は、押すことができるパレットやトロリーに載せられてトレーラーに積み込まれることがよくあります。

フォークリフトと比較したタガートレインソリューションの利点は、生産性が数倍向上することです。自動化されているため、ロジスティクスの流れのすべてのステーションをカバーし、1回の移動あたりの倉庫への不要な往復を削減します。

自律誘導車両:タガートレインはどのように自動化されているのでしょうか?

企業での自動化には3つの方法があります。

- 運転操作のみの自動化

- フレームの積み下ろしのみの自動化

- 自動運転操作と自動積み下ろしの組み合わせ

最初の方法は、荷下ろし地点の間の距離が長く、運転手の非生産的な移動が伴う場合に特に有用です。

2番目の方法は、大型重量物に使用されます。これは、運転手の許容範囲を超える重量物です。

3つ目の方法は、大幅なコスト削減を実現できるという点から、3交代制でタガートレインを運用している企業や生産ロジスティクスにとって、特に有益な方法です。

自動化されたエネルギー供給が鍵となる技術

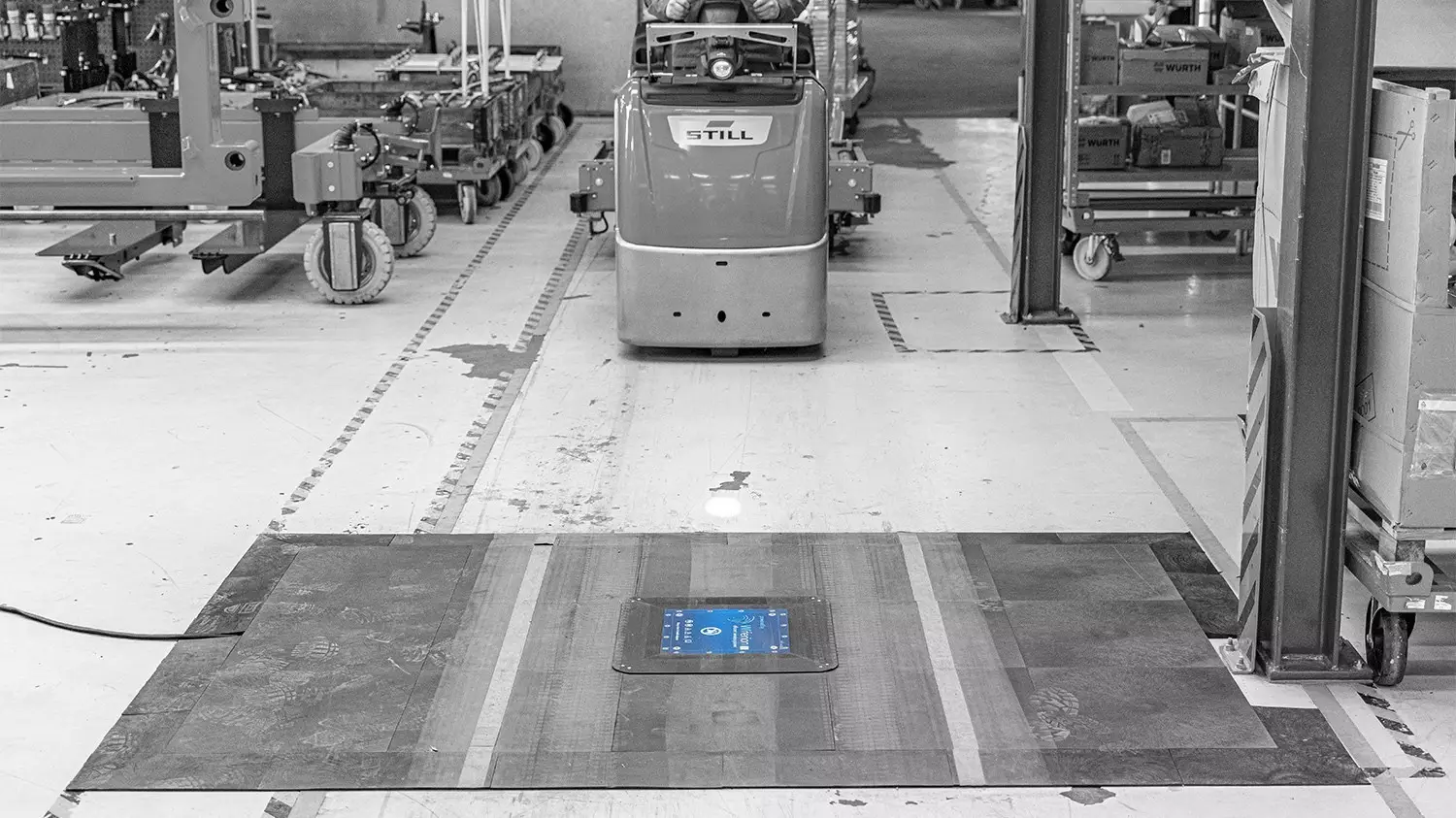

効率的なロジスティクスを実現するためには、利用可能なリソースを最も適切な方法で活用することが不可欠です。そこで、タガートレインのバッテリーへの電磁誘導エネルギー供給が、不可欠かつコスト効果の高いソリューションとなります。いわゆる「インプロセス充電」では、頻繁に利用される位置にワイヤレス充電ステーションが設置されます。これにより、短いダウンタイムでもワイヤレス充電技術で牽引車両を充電することができます。バッテリーの再充電のための長時間の停車や、時間のかかるバッテリートラフの交換が完全に不要になります。バッテリー充電ゾーンへの移動も不要になります。

接触型またはプラグイン接続型といった従来のバッテリー充電システムと比較して、ワイヤレス式バッテリー充電では生産性が30%向上します。さらに、ワイヤレス式充電では安全性が向上します。牽引トラクターをバッテリー充電ステーションまで移動させるために、トレーラーを切り離す必要ありません。このため、倉庫環境内に物流プロセスや作業の流れを妨げる可能性のあるフレーム部材の放置がなくなり、より効率的な運用が実現します。

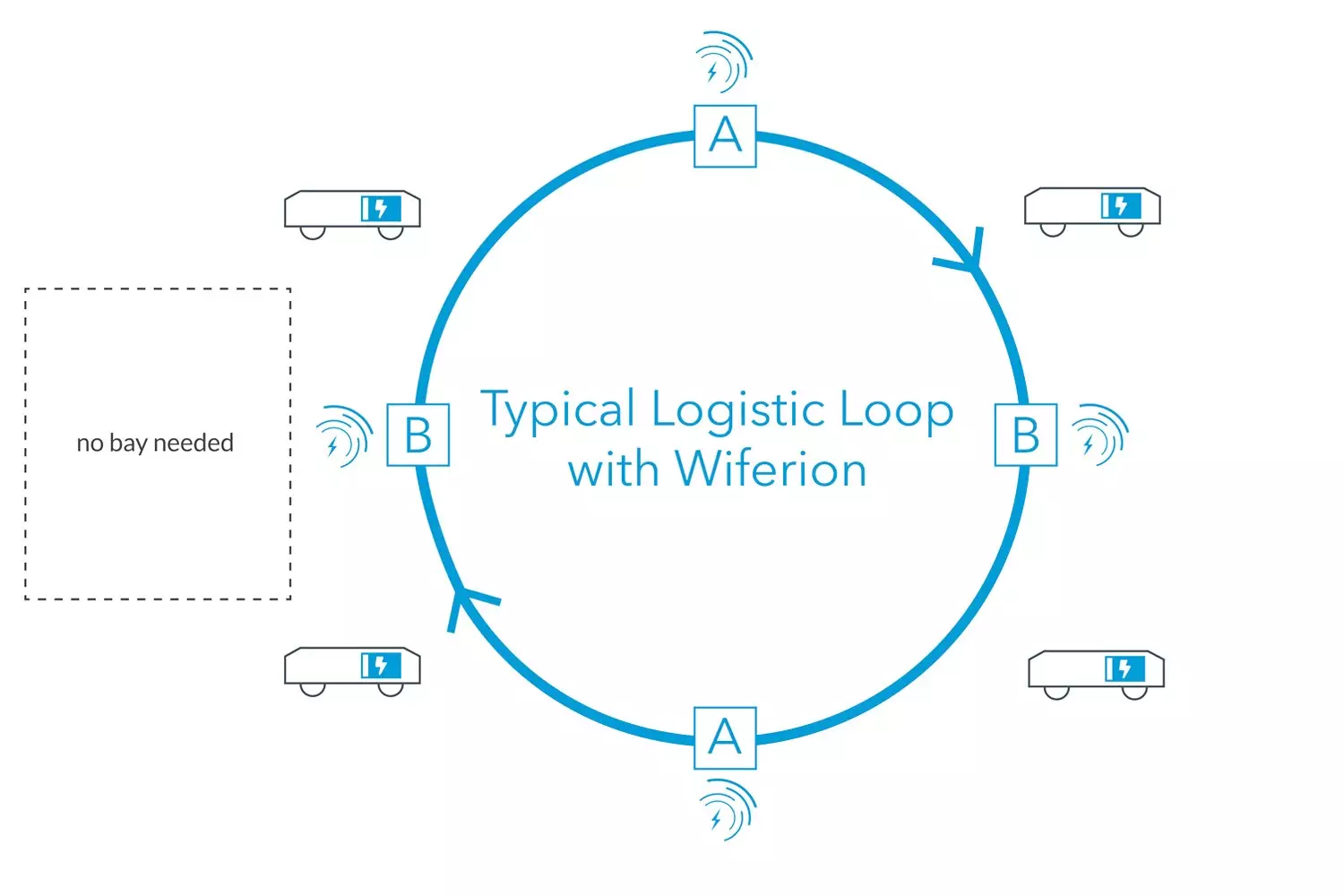

「インプロセス充電」での、タガートレインの

ロジスティクスループの例

ロジスティクスループの例

「インプロセス充電」を備えたタガートレインの定番ループは、タガーがスーパーマーケットのステーションに自律走行することから始まります。ここで荷台をタガートレインのトレーラーに積み込みます。このプロセス中、バッテリーへの電力供給は1秒足らずで自動的に開始されます。

タガーが最初のステーションに到着すると、資材が荷下ろしされます。解放されたフレームには、次のステーションで空の荷台を積み込むことができます。ここでも、タガートレインは次の電力の供給を受けます。

タガートレインが生産ラインのすべてのステーションを完了すると、空の荷台をステーションに運搬します。そこで荷台を降ろし、次の巡回用に新しい荷台をピックアップします。ここで、「インプロセス充電」により車両が再び充電を受けます。

一目でわかる電磁誘導充電のメリット

電磁誘導充電によるタガートレインの生産性向上について詳しくは、こちらをクリックしてSMA社のインダストリー4.0タガートレインの事例をご覧ください。